En sectores estratégicos como la minería, el petróleo y gas, la defensa y la infraestructura pública, las bombas industriales son esenciales para mantener la continuidad operativa y la eficiencia de los procesos. Su desempeño influye directamente en la productividad, los costos energéticos y la confiabilidad de los sistemas críticos de transporte de fluidos. Por ello, seleccionar el tipo de bomba adecuado no solo es una decisión técnica, sino también una inversión estratégica con impacto en el retorno operativo y financiero.

Dentro de las opciones disponibles, las bombas de tornillo destacan por su capacidad de manejar fluidos viscosos, abrasivos o con sólidos en suspensión, ofreciendo un flujo estable y controlado en condiciones exigentes. Este artículo presenta un análisis comparativo entre las bombas de tornillo y otras tecnologías comunes como las bombas centrífugas y las bombas de lóbulos, evaluando sus diferencias en diseño, rendimiento y aplicaciones industriales para apoyar decisiones de compra informadas y eficientes.

Fundamentos técnicos: ¿Qué es una bomba de tornillo y cómo funciona?

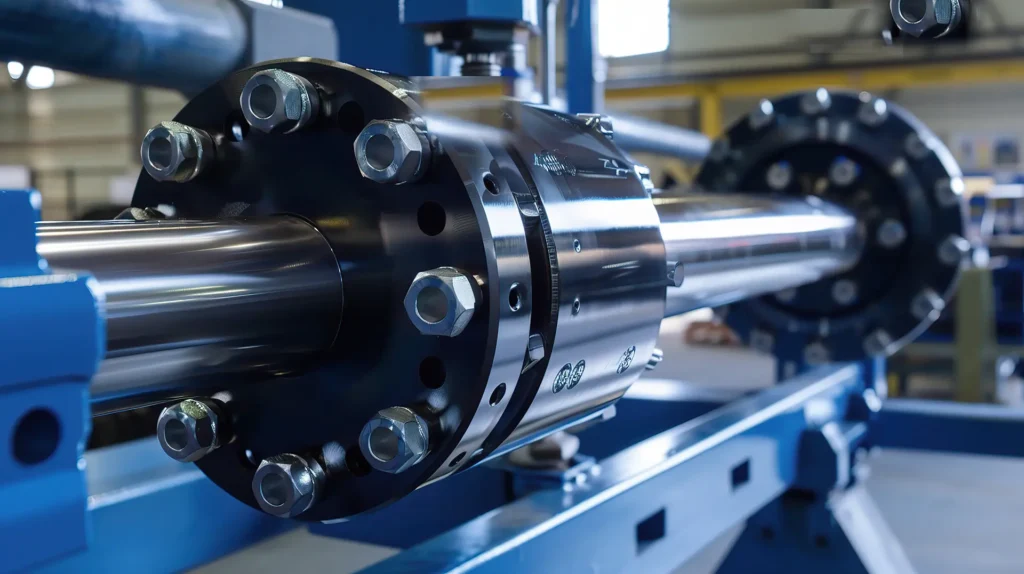

Una bomba de tornillo es un equipo de desplazamiento positivo diseñado para mover fluidos mediante el giro de uno o varios tornillos helicoidales que empujan el líquido de forma continua y uniforme a lo largo de una cámara cerrada. Este principio permite mantener un caudal constante independientemente de la presión, lo que las convierte en una solución ideal para procesos que requieren estabilidad de flujo y control preciso.

A diferencia de las bombas centrífugas, que generan movimiento a través de la fuerza dinámica de un impulsor, las bombas de tornillo desplazan el fluido de manera mecánica y sin pulsaciones. Frente a las bombas de lóbulos, las de tornillo ofrecen una mejor gestión de fluidos abrasivos o con partículas sólidas, ya que reducen el contacto directo entre las partes móviles y minimizan el desgaste.

Existen diferentes configuraciones de esta tecnología:

- Bomba de tornillo simple: emplea un rotor helicoidal y un estator elastomérico; adecuada para lodos, emulsiones o aguas residuales.

- Bomba de doble tornillo: incorpora dos ejes sincronizados que garantizan un flujo más equilibrado y una mayor capacidad para líquidos de alta viscosidad.

- Bomba multitorno: optimizada para presiones elevadas y aplicaciones industriales complejas donde se requiere un transporte continuo y eficiente del fluido.

Estas variaciones permiten adaptar las bombas de tornillo a una amplia gama de entornos industriales, desde plantas de procesamiento químico hasta operaciones mineras y sistemas de tratamiento de aguas.

Ventajas clave de las bombas de tornillo

Las bombas de tornillo ofrecen una combinación de eficiencia, precisión y fiabilidad que las distingue de otras tecnologías de bombeo industrial. Una de sus principales ventajas es su capacidad para mantener un caudal constante independientemente de la presión del sistema, característica esencial en procesos donde las variaciones de flujo pueden afectar la calidad del producto o la estabilidad operativa.

Su diseño de desplazamiento positivo permite manejar con eficacia fluidos de alta viscosidad, mezclas con sólidos en suspensión o líquidos abrasivos, sin comprometer el rendimiento ni generar bloqueos. Esta versatilidad las hace especialmente útiles en sectores como la minería, el procesamiento de hidrocarburos, la industria química y el tratamiento de aguas.

Otra ventaja destacada es su funcionamiento suave y sin pulsaciones, que minimiza las vibraciones y reduce el desgaste de los componentes aguas abajo, como válvulas o tuberías. Gracias a esta estabilidad, las bombas de tornillo prolongan la vida útil del sistema y reducen los costos de mantenimiento asociados.

En términos energéticos, su diseño eficiente contribuye a una menor demanda de potencia, optimizando el consumo y ofreciendo un rendimiento superior en condiciones de bombeo continuo. Por ello, son ampliamente utilizadas en aplicaciones donde el control del flujo y la uniformidad de presión resultan críticos para la operación.

Limitaciones y consideraciones técnicas

A pesar de sus ventajas, las bombas de tornillo presentan ciertos desafíos que deben evaluarse según las condiciones de cada proyecto. Uno de los principales es el desgaste por fricción entre el rotor y el estator, especialmente cuando se bombean fluidos con partículas abrasivas. Este contacto mecánico requiere el uso de materiales resistentes y un mantenimiento preventivo adecuado para evitar pérdidas de eficiencia.

El mantenimiento especializado es otro aspecto a considerar. Si bien su operación es estable, las tareas de reparación o sustitución de componentes pueden requerir personal técnico capacitado y repuestos específicos, lo que puede incrementar los costos de servicio en comparación con sistemas más simples, como las bombas centrífugas.

En cuanto a la inversión inicial, las bombas de tornillo suelen implicar costos de adquisición más altos debido a su ingeniería de precisión y materiales de fabricación. Sin embargo, este gasto puede compensarse con su durabilidad y bajo consumo energético en aplicaciones de largo plazo.

Por último, existen escenarios operativos donde otras tecnologías resultan más adecuadas, como las bombas centrífugas en el manejo de grandes volúmenes de líquidos poco viscosos o las bombas de lóbulos en procesos sanitarios que requieren limpieza frecuente. La elección depende del tipo de fluido, las condiciones de operación y los objetivos de rendimiento de cada instalación.

Comparativa técnica: bombas de tornillo vs. bombas centrífugas

Las bombas de tornillo y las bombas centrífugas difieren desde su principio de operación. Mientras que las bombas centrífugas funcionan mediante flujo dinámico, impulsando el líquido con la energía cinética generada por un impulsor, las bombas de tornillo operan por desplazamiento positivo, trasladando el fluido de manera continua dentro de cámaras selladas. Esta diferencia fundamental determina su comportamiento en distintos tipos de aplicaciones industriales.

En términos de rendimiento, las bombas centrífugas son más adecuadas para líquidos de baja viscosidad y aplicaciones de alto caudal, como el suministro de agua o sistemas de refrigeración. Sin embargo, su eficiencia se reduce cuando el fluido es denso o contiene sólidos. Por el contrario, las bombas de tornillo mantienen un caudal estable incluso con fluidos viscosos, abrasivos o con sólidos en suspensión, lo que las hace preferidas en industrias como minería, petróleo y gas o tratamiento de aguas.

Respecto al consumo energético y mantenimiento, las bombas de tornillo suelen requerir menos energía en operaciones de bajo caudal y alta presión, mientras que las centrífugas resultan más eficientes en caudales elevados con baja viscosidad. Las primeras demandan mantenimiento más técnico debido al desgaste del rotor y el estator, mientras que las centrífugas presentan un diseño más simple y menor costo de servicio.

Comparativa técnica: bombas de tornillo vs. bombas centrífugas

Las bombas de tornillo y las bombas centrífugas difieren desde su principio de funcionamiento, lo que influye directamente en su desempeño y aplicación. Mientras las centrífugas emplean la energía cinética de un impulsor para generar flujo un proceso de tipo dinámico, las bombas de tornillo operan mediante desplazamiento positivo, impulsando el fluido a través de cámaras selladas de manera continua y controlada.

Esta diferencia estructural hace que las bombas de tornillo mantengan un caudal constante independientemente de la presión, lo cual es esencial en procesos industriales que requieren precisión y estabilidad. En cambio, el caudal de las bombas centrífugas varía según la presión del sistema, lo que puede afectar la eficiencia cuando hay fluctuaciones de carga o condiciones operativas cambiantes.

En cuanto al tipo de fluido, las bombas centrífugas son ideales para líquidos limpios y de baja viscosidad, como agua o soluciones ligeras, típicos de aplicaciones de riego, enfriamiento o distribución. Las bombas de tornillo, por su parte, destacan en el manejo de fluidos viscosos, mezclas con sólidos o líquidos abrasivos, manteniendo su eficiencia incluso en condiciones adversas, como ocurre en la minería, el procesamiento de hidrocarburos o el tratamiento de aguas residuales.

Desde el punto de vista energético, las bombas de tornillo tienden a consumir menos energía en aplicaciones de baja velocidad y alta presión, mientras que las centrífugas resultan más eficientes cuando se requiere mover grandes volúmenes de líquidos poco densos. En cuanto al mantenimiento, las bombas centrífugas ofrecen una mayor simplicidad constructiva, con menos piezas móviles y costos de servicio más bajos. Las bombas de tornillo, en cambio, requieren mantenimiento más especializado, ya que el desgaste del rotor y el estator demanda materiales resistentes y procedimientos técnicos precisos.

En términos de durabilidad, las bombas de tornillo presentan un mejor desempeño en entornos exigentes o con fluidos complejos, donde las centrífugas tienden a perder eficiencia. Aunque el costo inicial de una bomba de tornillo puede ser superior, su operación estable, menor consumo energético y vida útil prolongada compensan la inversión a largo plazo.

En síntesis, las bombas centrífugas son la opción más adecuada para aplicaciones de alto caudal y baja viscosidad, mientras que las bombas de tornillo resultan preferibles cuando se requiere presión constante, manipulación de fluidos pesados o confiabilidad en condiciones variables.

Comparativa técnica: bombas de tornillo vs. bombas de lóbulos

Tanto las bombas de tornillo como las bombas de lóbulos pertenecen a la categoría de bombas de desplazamiento positivo, lo que significa que ambas trasladan el fluido en volúmenes fijos por cada rotación. No obstante, existen diferencias relevantes en su diseño y comportamiento que influyen en la selección del equipo para cada proceso.

Las bombas de lóbulos emplean dos rotores que giran sin contacto entre sí, lo que minimiza el desgaste interno y facilita la limpieza, siendo ideales para industrias donde la higiene es prioritaria, como la alimentaria, farmacéutica o cosmética. En cambio, las bombas de tornillo utilizan tornillos helicoidales que desplazan el fluido con un flujo continuo y sin pulsaciones, lo que ofrece una mayor eficiencia hidráulica y mejor manejo de líquidos abrasivos o con partículas sólidas.

En términos de mantenimiento, las bombas de lóbulos requieren menos intervención mecánica, pero son más sensibles a la presencia de sólidos, lo que puede limitar su vida útil en aplicaciones exigentes. Las bombas de tornillo, especialmente las bombas de doble tornillo, están diseñadas para operar en condiciones severas con excelente durabilidad y capacidad de autocebado, lo que las convierte en una solución robusta para minería, química pesada y procesamiento de hidrocarburos.

En cuanto a costos, las bombas de lóbulos suelen ser más económicas en adquisición inicial, mientras que las de tornillo representan una inversión mayor con beneficios a largo plazo en estabilidad, rendimiento y menor tiempo de inactividad.

Ejemplos de uso comunes incluyen:

- Bombas de tornillo: manejo de crudos, lodos mineros, emulsiones o fluidos de alta viscosidad.

- Bombas de lóbulos: procesamiento de alimentos, jarabes, cosméticos o bioproductos que requieren manipulación suave del fluido.

Aplicaciones industriales por tipo de bomba

La elección del tipo de bomba adecuada depende en gran medida de las características del fluido, las condiciones operativas y los objetivos de desempeño del sistema. Cada tecnología de bombeo ofrece ventajas específicas que la hacen más eficiente en ciertos entornos industriales.

Las bombas de tornillo se utilizan ampliamente en sectores como petróleo y gas, minería, tratamiento de aguas y plantas químicas, donde se requiere un flujo estable y continuo bajo condiciones exigentes. Su capacidad para manejar fluidos viscosos, abrasivos o con sólidos en suspensión, como lodos, emulsiones o crudos pesados, las convierte en una opción confiable para operaciones donde la presión constante y la durabilidad son esenciales. En sistemas de transferencia de fluidos complejos, las bombas de tornillo reducen la pulsación y el desgaste, garantizando un proceso más uniforme y eficiente.

Por otro lado, las bombas centrífugas son la alternativa preferida para aplicaciones que implican líquidos limpios o de baja viscosidad y que demandan altos caudales. Son comunes en sistemas de distribución de agua, irrigación agrícola, circuitos de refrigeración industrial y procesos de transporte de líquidos ligeros. Su diseño sencillo, costo accesible y facilidad de mantenimiento las hacen ideales para tareas repetitivas y de gran volumen.

En contraste, las bombas de lóbulos se aplican principalmente en sectores como la industria alimentaria, farmacéutica, cosmética y biotecnológica, donde la integridad del producto es prioritaria. Su diseño permite manipular fluidos sensibles sin dañarlos, manteniendo la higiene y facilitando la limpieza. Aunque no están diseñadas para manejar partículas abrasivas, ofrecen excelente desempeño en el bombeo de líquidos delicados, como cremas, jarabes o soluciones biológicas.

Los factores decisivos de selección incluyen la viscosidad del fluido, su nivel de abrasividad, la presión de operación requerida y las condiciones ambientales. También debe considerarse el objetivo operativo, ya sea mantener un flujo constante, reducir el consumo energético o minimizar el mantenimiento. Un análisis integral de estos parámetros permite determinar qué tecnología tornillo, centrífuga o lobular ofrece la mejor relación entre rendimiento, eficiencia y confiabilidad para cada aplicación específica.

Evaluación económica y operativa

Al seleccionar un sistema de bombeo industrial, no basta con considerar el costo inicial del equipo. Es fundamental analizar el costo total de propiedad (TCO), que incluye la inversión en adquisición, los gastos de mantenimiento, la eficiencia energética y la vida útil del sistema. Este enfoque permite evaluar de manera más precisa el impacto financiero y operativo de cada tipo de bomba a lo largo de su ciclo de vida.

Las bombas de tornillo destacan por su eficiencia energética y bajo nivel de desgaste, lo que reduce el consumo eléctrico y prolonga los intervalos de mantenimiento. En aplicaciones donde el flujo debe mantenerse constante o donde se manejan fluidos de alta viscosidad, esta tecnología puede representar ahorros significativos en costos operativos y una mayor productividad, al minimizar las paradas no programadas.

Por el contrario, las bombas centrífugas, si bien presentan un costo inicial menor, pueden incrementar los gastos de operación cuando se utilizan con líquidos pesados o en condiciones de alta presión, ya que su rendimiento disminuye fuera del rango óptimo de viscosidad. Las bombas de lóbulos, en tanto, ofrecen un balance económico favorable en aplicaciones sanitarias, aunque su vida útil puede verse afectada por la presencia de partículas sólidas.

Un ejemplo práctico puede observarse en operaciones de bombeo continuo en plantas mineras o químicas, donde una bomba de tornillo sustituye a equipos centrífugos que requieren frecuentes ajustes por variaciones en la viscosidad del fluido. En este escenario, el retorno de inversión se refleja en mayor estabilidad operativa, menor tiempo de inactividad y reducción del consumo energético, elementos que fortalecen la rentabilidad del proceso y prolongan la vida útil del sistema.

Síntesis técnica: ventajas competitivas de las bombas de tornillo frente a otras tecnologías

La comparación entre las principales tecnologías de bombeo tornillo, centrífuga y lobular evidencia que cada sistema responde a necesidades operativas específicas. Sin embargo, las bombas de tornillo destacan por su capacidad para mantener un caudal constante, incluso ante variaciones de presión o viscosidad, así como por su excelente desempeño con fluidos abrasivos, corrosivos o con sólidos en suspensión. Estas características las posicionan como una solución robusta y confiable en sectores industriales donde la continuidad del proceso y la eficiencia energética son prioridades.

En contextos exigentes como la minería, el petróleo y gas, o el tratamiento de aguas industriales, su diseño progresivo y su bajo nivel de pulsación se traducen en una mayor estabilidad operativa y menor desgaste de los componentes aguas abajo, aportando un valor competitivo tanto técnico como económico. Gracias a su versatilidad, pueden adaptarse a múltiples configuraciones y materiales, optimizando el rendimiento del sistema según las condiciones del fluido y los objetivos de producción.

Para garantizar un dimensionamiento adecuado y maximizar el retorno de inversión, se recomienda consultar con los especialistas de Equipos Alta Precisión. Su experiencia en selección y configuración de bombas de tornillo industriales permite identificar la solución óptima para cada aplicación, considerando los parámetros de presión, caudal, abrasividad y entorno operativo de cada proyecto.